达沃西高低温液冷测试在OBC行业的应用

一、核心定义与区别

首先,明确高低温液冷测试机与通用高低温冷水机的关键区别:

通用高低温冷水机:主要提供温度可控的冷却水,常用于环境试验箱或间接冷却测试台架。

高低温液冷测试机:是一个集成了高低温控制、流量/压力控制、精确模拟液冷系统工况的一体化专业测试平台。它直接与OBC的液冷板接口连接,精确复现车载冷却系统的真实工作条件。

二、在OBC行业的主要应用场景

高低温液冷测试机是研发、验证和生产环节的核心设备,应用贯穿全流程:

1. 热管理与性能深度测试

精准散热性能评估:直接模拟在不同环境温度(如-40℃冷水模拟极寒启动,+85℃热水模拟热舱环境)下,冷却液对OBC内部关键功率器件(如SiC/GaN模块)的冷却效果。测量器件结温、温升速率,验证散热设计是否达标。

冷却系统边界条件测试:测试OBC在冷却液流量不足、温度过高、压力异常等极限或故障工况下的响应,评估其过热保护、功率降额等策略的准确性与可靠性。

系统效率图谱绘制:在不同冷却液温度和负载功率下,测量OBC的整机效率,绘制效率MAP图,为整车热管理控制策略提供核心输入数据。

2. 环境可靠性及耐久性测试

温度冲击与循环测试:以编程方式快速、精确地改变冷却液温度(如从-30℃到+80℃进行数千次循环),测试OBC液冷板及内部材料(如导热硅脂、焊接点)因热胀冷缩产生的机械应力疲提前暴露潜在失效。

带载老化与寿命测试:在高温冷却液(如+65℃或更高)条件下,对OBC施加满载或过载功率,进行长时间(数百至数千小时)的老化测试,加速寿命评估,筛选早期缺陷。

结冰与汽蚀测试:模拟寒冷环境下冷却液结冰风险,或高温大流量下可能产生的汽蚀现象,验证OBC冷却流道的设计 robustness。

3. 生产端测试与功能验证

EOL(End-of-Line)测试:在生产线的末端,使用液冷测试机快速验证每个OBC产品在标准温况下的基本功能和散热性能,确保出厂质量。

冷却回路密封性检测:集成压力传感器和流量计,可以对OBC的冷却液回路进行气密性检漏和流量测试,确保无泄漏且流阻在设计范围内。

三、核心作用与价值

实现真工况模拟,提升验证置信度

现代高功率OBC(如11kW, 22kW)普遍采用主动液冷。仅靠空气温度模拟(环境箱)无法反映真实散热条件。液冷测试机能精确控制冷却液的温度、流量和压力,提供最贴近实车的测试环境,使测试结果参考价值。

加速研发周期,优化热设计

工程师可以快速、独立地调节冷却参数,无需依赖整车冷却系统,即可在实验室中高效地完成热设计的验证与迭代,找到的冷却方案和热平衡点。

保障高功率密度下的可靠性与安全性

是确保OBC在高负荷、高环境温度下长期稳定运行,防止过热损坏或引发安全事故的关键验证手段。通过边界测试,可以定义安全的工作窗口。

满足严苛的行业标准与客户规范

帮助OBC制造商满足国际国内标准(如ISO 16750, LV 123, GB/T)以及各大车厂严格的个性化测试规范(特别是对液冷系统的特定要求)。

支持前沿技术发展

对于采用碳化硅、氮化镓等宽禁带半导体器件的OBC,其高效、高温工作特性对散热提出更高要求。液冷测试机是验证这些技术热管理能力的工具。同时,也支持V2G、双向充放电等新功能的温控测试。

四、技术需求与设备特点

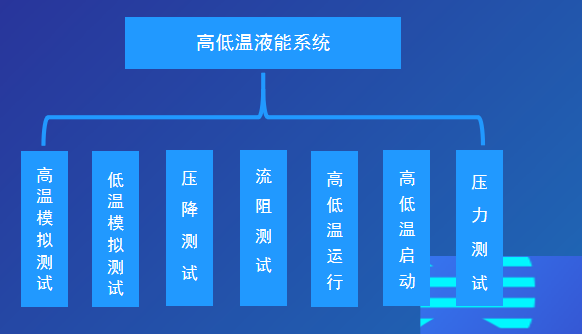

达沃西OBC测试的高低温液冷测试机应具备以下特性:

宽泛且精确的温控范围:典型需求为 -40℃ 至 +100℃ 或更高,控温精度需在 ±0.5℃ 以内。

精准的流量与压力控制:可编程控制冷却液流量(范围覆盖OBC设计流量)、系统压力,模拟不同泵速和管路状态。

高动态响应能力:能快速实现温度变化(如5℃/min以上的升降温速率),满足温度冲击测试要求。

兼容多种冷却介质:除水外,需能兼容乙二醇水溶液等常见汽车冷却液。

安全与集成功能:具备流量/压力/温度异常报警与保护;提供标准通信接口(CAN, Ethernet, Modbus等),便于集成到自动化测试系统中。

数据采集与监控:实时记录和输出温度、流量、压力等关键参数,并与OBC的测试数据同步。

总结

达沃西高低温液冷测试机已经从辅助测试设备,演变为开发和验证高性能、液冷式OBC的“刚需"工具。它通过精准模拟和复现车载液冷系统的真实工况,在实验室环境下完成了对OBC热管理性能、环境适应性、长期可靠性最严苛的考核。随着OBC功率密度持续攀升和液冷方案的普及,这类测试设备的作用将愈发不可替代,是保证电动汽车充电系统安全、高效、可靠运行的技术基石

扫一扫,关注微信

扫一扫,关注微信电话

微信扫一扫